全国工业领域电力需求侧管理示范企业案例—环太集团

企业简介

江苏环太集团位居长江岛城扬中市。创立于1988年,经过二十多年的发展,环太集团现拥有光伏、光电两大产业,一个生态农业园。下辖5家核心企业,其中有2家国家工信部公布的光伏规范企业,3家高新技术企业,占地200万平方米,总资产42亿元,员工2300多人。

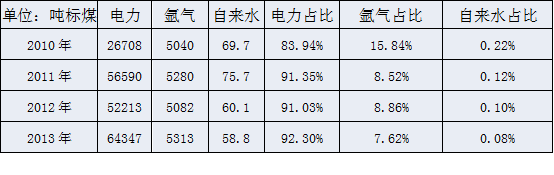

能源结构

为了加强能源管理、节能降耗,环太集团自2014年开始实施电力需求侧管理,并取得了不错的成效。自2014年2月份展开能源评审以来, 统计分析2010-2013历年的能源消耗数据,电能占集团总耗能的 90 %以上,并且占比、用量趋势逐年上升。

实施电力需求侧管理

环太集团在各级配电房安装电能智能监测仪共120台,监控范围为企业主变压器、二级变压器和部分用电设备。

通过电能在线监测,环太集团对发现的能效问题采取了相应的改造措施。

l 负荷管理

环太集团通过电能在线监测系统的监测数据结合生产实际,制定相应措施,科学合理的调整用电设备的工作状态,合理的分配与平衡负荷。经电能在线监测系统监测数据测算:2014年12月份负荷率从10月的72.02%提升到85.71%。 2015年1月负荷率提高到88.26%,负荷率较2014年10月提高22.54%

l 生产管理

改善前:

1.多晶炉单炉生产无序,操作流程欠科学,浪费电能并潜在影响产品质量。

2.卸填料时间花费时间较长,降低生产能效。

3.日生产效率:总耗电量:1632千瓦时;单耗=8.2千瓦时/千克。

改善后:单位能耗下降:17%

1.多晶炉单炉生产周期较为稳定,大大改善了此前的存在的浪费现象。

2.合理编制计划,优化上下工序流程,避免等料或出料不及时现象。

3.日生产效率:总耗电量:2253千瓦时;单耗=6.8千瓦时/千克。

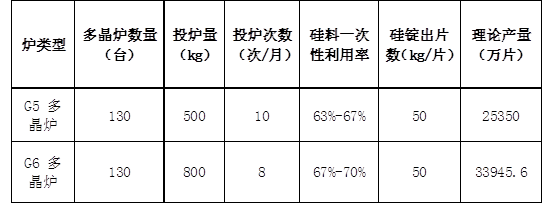

l 设备管理

2014年至今,环太集团成功完成130台G6多晶炉装备升级和“半熔工艺”向“全熔工艺”的升级改造;大大提高工效、提升产品性能、降低能耗成本。年降低用电成本达1900万元以上,节约电量2600万千瓦时,折合标煤3195吨(当量值)。

与此同时,环太集团还通过冷冻机热回收技术对高照全自动清洗机进行了改造。

改造前2015年3月平均每天用电量3432度/天 ,改造后 2015年7月平均每天用电量2497度/天,节电935度/天,此次改造的直接年化效益为52万余元,节电率27.2%。

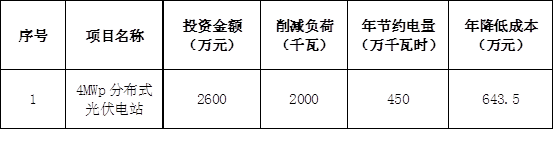

l 替代能源

2015年公司投资2600余万元建设4MWp分布式光伏电项目,年发电量为400万度电,永久性消减负荷2000千瓦(平均),4年就收回成本。计划在2016年新建5MWp分布式光伏电项目。

l 直购电交易

2014-电量2268千瓦时、占比9.9%

2015-电量6104千瓦时、占比15.6%

直购电交易量逐年上升,未来还存在很大的发展空间,将使企业生产成本进一步降低。

l 其他节能项目

自开展电能在线监控以来,环太集团除了G5改G6项目、太阳能屋顶电站项目以外,还完成节能技改方案7项,共节能367吨标煤。

截止到2015年年底,环太集团共完成节能量6167.27吨标煤,完成目标节能量的162.31%。

- 上一篇:镇江华龙铸铁型材有限公司

- 下一篇:没有了